"オリジナルメイド・メイドインジャパン"

日本国内で、

日本人がつくる、

日本人の為の「コタツ」

「コタツ」は日本の文化なのに、

日本でつくらんでどうする。

「コタツ」への本気度が違う。

デザイン性と利便性の両立を探求し、

常に進化を続けるコタツブランドを取材しました。

大正12年、鉄工場として創業を開始した日美。

船舶の焼玉エンジンやドリルなどの機械工具、

装飾時計の製造を経て、1989年頃からこたつ製造を開始。

コタツといえば和室という固定観念を崩す為、

現代の様々な生活シーンに溶け込む、

洗練されたデザインコタツを日々探求し、

品質とオリジナリティを追求しているモノづくり大好き集団。

アイテムを企画し、自分たちで形にできる

国内メーカーとしての強みを生かし、

開発、デザイン、製造、発送を一貫して行っています。

メイドインジャパンの確かな技術力と魂で、

こたつをインテリアとして捉えていただけるよう、

常に進化を続け、新しいものづくりに

貪欲に挑戦しています。

コタツの起源は、室町時代まで遡る。

500年以上、独自の進化を遂げながら

私たち日本人を温め続けてくれている

正に日本の冬の風物詩「コタツ」

座卓・こたつメーカーの会社が多く集まる香川県高松市は、江戸時代より続く漆器の産地。

その漆塗りの技術は家具にも生かされ、

やがて座卓づくりが盛んになり、

コタツへと派生していきました。

そんなコタツ県で今回取材した

「日美株式会社」はものづくりをしています。

国内のこたつメーカーが生産工場を海外に移転する中、日美株式会社は生産を海外移転せず、

高松でコタツ製造30年という長い歴史を持つ、

今では数少ない国産コタツメーカーです。

今回はコタツの企画開発デザインを行っている、

代表取締役社長の白井正人さんに

開発秘話やデザインのこだわりなどを伺いました。

大正12年。

日美株式会社は、現在のコタツの製造会社ではなく、船舶の部品を創る鉄工場として創業しました。

しかし、14年後の昭和12年に日中戦争がはじまり、精密軍需品の加工も行うようになります。

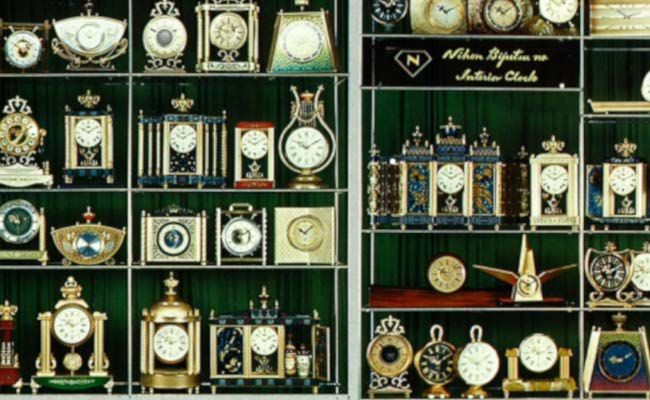

その後終戦と同時に、それまでの金属加工技術を生かし金属製の装飾時計の製造を開始しました。

昭和37年に「日本美術時計株式会社」に名称変更し、これが現在の社名「日美株式会社」の由来となっています。

当時の時計は、現在骨董品として取引されているようです。

それから12年後の昭和49年。日美株式会社はインテリアの製造を開始します。

しかし、まだコタツではありません。

当時すでに香川県は座卓の産地でした。

日美株式会社はこれまでやってきた金属加工の技術を生かし、木製ではなく金属フレームのテーブルからスタートし、

金属脚にガラス天板や大理石の天板を組み合わせた、

西洋の宮殿にありそうなデザインのセンターテーブルをメインに製造していました。

その後木製の座卓・コタツの製造へとシフトしていきます。

2001年までは、

「海外品への対抗策は品質よりも量産力」という上からの指示で、製造は数に執着することを植え付けられ、何が違うのか分からない似たような製品を量産する日々。そんな毎日に当時まだ、いちスタッフだった白井さん、嫌気が差します。

そして上司に内緒で独自にコソコソ試作を開始。

それをデザイン担当の常務に見てもらったところ、「なんやこれ、売れんわ」と呆れられ、そのまま試作品は倉庫の奥に眠ることに......

ところがその翌年の2002年、突然その常務から「あの時の試作品を仕上げろ」との命令が下ります。

そうして生まれたのが白井さんデザインで初めて商品化された座卓「アンティーク」のちに1シーズン1000台以上売れるヒット商品となりました。

当時を振り返って白井社長、

『それら新しいことは全て自分がやるしかない(傍目には勝手なことをしよる)、そしてそれが面白くてしょうがない日々だった。CADもパソコンも与えられない環境の中、図面は手書きでやってた。でもちょうどその頃から自分のデスクがでけた。2003年にはカタログ品7アイテムを任され、パソコンも手に入りCADも導入出来た。』

この頃から、白井さんは少しずつ商品開発の権限を与えられ、同時に突板に表情の豊かさ・面白さを求め、探求する日々を送ります。

2009年。

この年に、白井さん代表取締役社長に就任します。

そして2011年。安価な海外製品の台頭でコタツ業界に不振が続いていました。

そんな時コテコテの和モダン人間で「こたつの神様」と白井社長が尊敬するバイヤーさんとの商談で商品開発をすることに。

「神様をびっくりさせたい!」という一心で、社長はコタツをデザインします。

しかし、いまいちパンチが足りない。

神様は国産に執着していたので北海道産タモ材仕入れの交渉を続け、入手。

しかし、まだ物足りない。もっとパンチが欲しい。

『そこで何かいい武器がないかな〜と倉庫でゴソゴソしてると、"チェンソー"を発見。これで天板の面縁をゴリゴリしてやろうという発想までは奇抜で楽しかったが、難しいというより出来んかった。チェンソーがクソ重く、操縦困難......。丸一ヶ月くらい練習して、なんとか龍がうねっているような表情(自画自賛)を生み出し、神様の度肝を抜くことが出来た。有難くも自分の名前の一部を取って『匠正』と命名され、大ヒットした。』

この頃から、一見コタツとはわからない、今の日美株式会社のお洒落なコタツのスタイルが、できつつあるように感じました。

「匠正」は展示会や商談でも大好評の商品となったそうです。

しかし、この白井社長独自の技法は、地上約50cmに天板を置き、左足を乗せて体をくの字に曲げて側面を削り込むというもの。しかも、刃先1cm位しか使わない技法で、1枚の天板を仕上げるのに約40分かかる。

1ロットが50台、生産時は夜遅くまで木屑を浴びながら加工していたそうです。

当然そんな製作時間の中では、自社のこたつ開発までには手が回らなかったと当時の苦労を話してくれました。

白井社長がコタツ開発に再び注力し始めたのは、2012年のこと。

テーマは「モダンさ と チェンソー」

『当時”新和風”と呼ばれた世の商品群に勝負を挑もうとしたら、やはりチェンソーしか思いつかんかった。というか、ここにチェンソーがあるから。』

そこに山があるから登る。みたいな言い回しでそこにチェンソーがあるからと聞いたのは初めて(笑)

チェンソーを使った特殊技法があれだけ過酷だったにも関わらず、コタツの将来の為にためらう事なく使っていく姿勢に、強いこだわりを感じたと同時に、うまく言えないが、その言葉がまさに「職人」って感じがしてカッコいいと思いました。

『コタツ閑散期の年明けだったか、製造スタッフも暇だからその一人にCADで遊ばせ、デザインしてみー。と放置してたら、ものすごい変形の画を持ってきた。ともかく作ってみたら、変だった(笑)。が、これこそチェンソーを使うべき!と決断し、またあの過酷な加工を施した。イケる気がした。』

それが、現在のロゴマークのモチーフにもなった「大河」。カッコいい!

「大河」は展示会や商談で大好評だったそうです。

しかし、当時上述の「匠正」をブラッシュアップした「天匠」の生産がすでに決まっており、

体力的にも腰痛的にも、ものすごいプレッシャーと危機感を感じた白井社長は、迷わずホームセンターへ走り、軽量のチェンソーを購入。

『でも蓋を開けてみれば、「天匠」×500台、「大河」×800台。身がもたん。腰が悲鳴と確信したわ。そうして繁忙期半ばには先にチェンソーが壊れ、2台目を購入する羽目になった。指は疲労で曲がったままで、凄くチェンソーな1年だった。』

天板1枚に約40分。それを500台と800台。さらにチェンソー技法は白井社長にしかできないときてる。

実際にチェンソーを使った作業を見せていただいたが、刃が触れるか触れないかの絶妙なバランスで縁をなぞりながら表情を描いていく作業は、あの豪快な金属音に対してものすごい繊細。しかもその間ずっと前屈み。相当な労力と体への負荷は想像に難くない......腰も悲鳴をあげるわけです。

「コタツ」をインテリアとして捉えてもらいたいという思いが強くなった頃。

それまでは、コスト重視で比較的安価な南洋材を中心とした素材を使っていたが、2013年に初めて”ホワイトアッシュ材”、”ウォールナット材”、”ホワイトオーク材”の仕入れを開始しました。

『やはり、最初は多くの得意先のバイヤーさんから「何様や!」みたいな顔やお声を頂戴しつつ、辛抱してスタッフにも「良いものを作ろう」と言い続けて、少しずつ認知されるようになったかな。』

そうして徐々に認知され始めた頃。とある家具専門店の専務と出会います。

『その専務との呑み会の席で、モノづくりやチェンソーネタで盛り上がり、「無垢ダイニングコタツを作ってよ」と言われ、初めてウォールナット無垢材を接ぎ(つぎ)、ごっつい反り止めを特注で作ってもらい、そして決め手はチェンソーでウォールナット特有のコブを再現した『Purete』を生み出し、めっちゃ喜んでもらえた。喜んでいただくのは嬉しい。誰かを喜ばせることこそが我々の天命かな。』

※現在は仕上がりと生産性を考慮し、チェンソーは使わない技法で製作

これまでオイル仕上げの無垢天板でコタツを作るというのは、反り/割れ/接ぎ部分の収縮や剥離/ウレタン塗装とは異なり、塗膜が形成されていないことで起こる様々な経時変化等、リスクが高い為、他社がやらない・やりたがらない事でした。

そこに果敢に挑んでいきます。

『日美ならでは、というよりも、チャレンジ精神というか天の邪鬼。誰もやらないならやってやろう。ただそれだけです。誰かが失敗したからやらないのなら、考えうるリスク対策も講じつつやってます。経時変化はいつまで持てば合格という基準もない。だからこそ使ってくれるお客様の声には真摯に応えなあかんと思います。勉強させてもらうのだから。』

白井社長は天の邪鬼というが、誰もが避けてきたものに手を出すという事は、なかなかできる事ではない。

そこに飛び込む気構え、姿勢に日美株式会社のコタツづくりへの本気度と覚悟を見ました。

真剣に「コタツ」の将来を考え、廃れさせてはいけないという想いが伝わってきます。

2013年 11月。

『無垢でカッコいいテーブルを作りたいなぁ、とホワイトオーク材を眺めていた。モダン路線は自分に合わない事は気づいていたし、理想としていた?まともな社長らしい社長像も無理。「コタツ」もネタが浮かばない。で、しばらくホワイトオーク材を眺めながら作りたいのは何かを自問自答する日々やったです。今まで見た事無いデザイン、脚の構造、シンプルさ、無骨、木の質感と表情......そう、無骨さ!と思った。もうここまで来たら無理せんと、自分をさらけ出そう!やりたい事をやろう!そう思ったら楽になった。というか、ものすごく創りたくなった。』

『で、とりあえず、ホワイトオークの板材を地面に投げつけた。』

!?

『何度も。踏みつけた。引きずった。』

『(アホ。とうとう来たか)という製造スタッフの視線が眩しかった。オイルの試供品をもらって、塗ったり、混ぜて塗ったり、足りないからまたもらったり。デザインはすぐに描けた。塗った風合いもウレタンとは全く違う、求めていたヤツになった。脚は面倒だったが、薄い板材でも強度を生み出せるT字断面の組み方にして、イメージ通りの強度が生まれた。そいつを『RUDE』と名付けた。ワイルドで荒々しい表情。やりたかった事が見えた瞬間だった。これは今までで最強にかっちょええ!これを『コタツ』にしてやろう!と思った。これが今の「NICHIBI WOODWORKS」のスタイルになったきっかけです。』

しかし、無垢材RUDEの雰囲気そのままに突き板でコタツを創る上で、問題が生じます。それは当時、節や白太は欠点とされ突き板にはしないというのが業界の常識でした。

その為、それまで取引していた単板業者・貼り工場では、RUDEに使う”欲しい顔”が無く、探し回ったそうです。

『最後にお願いにあがったのが、坂出市のとある単板業者さん。「取引も無いのにいきなり来て何を言うの?」と笑われたが、必死で食い下がった。背水の陣とは正にこれだ。節有りの、欠点と言われる板目のW.oak単板でなければ出来んのです!御社しか無いんです!と頼み込んだ。その当時仕入れている業者の納期・品質の問題も深刻な事態にあることも話し、ウチの全ての化粧板製造をお願いしたいことも含め、これから創りたいもの、それには御社の技術が必要不可欠で共に商品開発をしていきたい、夢物語のような馬鹿げた話が終わるまで社長も奥様も呆れず聞いてくれた。

「ほんだら、お付き合いしましょう。お望みの突き板が出来るかはわからんけど、やってみましょう」

それからというもの、サンプル単板入荷の度に見に行ってはイメージとのギャップを説明、時には互いに声を荒げることもしばしばだったが、製造責任者の方やパートさんとも顔なじみになり、熱意が伝わったように思えた。2014年3月初旬、イメージしてきた”顔”となる化粧板は完成した。』

だが、念願の化粧板だけでは無垢材RUDEの顔にはならないと白井社長は続けます。

『無垢材RUDEは、オイル塗装した素材自体のオイルの吸い込みムラのおかげで、無垢材そのものの雄々しさ・表情の豊かさが出て、独特の深い味わいが生まれているが、厚さ0.23mmの単板では期待する吸い込みムラは生じない。そこで、そのわずか0.23mmの厚さの単板を残しながら鋸目加工を施す特殊技能を編み出す練習を、化粧板の製造と同時進行でやっていた。ちょっとでも手元が狂うと単板が飛んでしまい、使えなくなる。刃物を当てる角度、刃物のしなり具合、動作スピードなど、少しずつパターンを変えながらひたすら練習した、前例のない新技。そして3月中旬に試作ができた。無垢とはまったく異なる難しさはあったが、突き板コタツのRUDEが生まれた。それまでのコタツは図面や仕様書が基本的製造ツールであったが、これ以降の日美のモノづくりは「感性が第一」に変わりました。』

この「RUDE」の開発を機に、和風とは異なるワイルドな雰囲気のスタイルも「NICHIBI WOODWORKS」のバリエーションに加わりました。

現在はRUDEの流れを引き継ぐ無骨なヴィンテージスタイルのコタツに加え、ナチュラル、モダンなどテイストの異なるコタツテーブルも製作していますが、そのどれもに共通するのは、冬だけのコタツではなくリビングテーブルとして違和感なく使えるということ。

それを可能にするために、

日美株式会社ではコタツを開発するにあたって、お部屋やインテリアのサイズ感を毎年リサーチしている。

現代の生活スタイル・インテリアの雰囲気にもマッチする様、その時ベストと思うサイズに変更したり、設置を簡単に行えるよう天板との固定には工具が必要のないビスを使う等、使用するお客様のことを考えて工夫し続けています。

デザインも品質も機能性も、一度作ったら終わりではなく時代に合わせて変化させていく。

コタツに本気で向き合ってきた日美の意地と誇りは、これからも日本のコタツ文化を支えていくに違いありません。

変形型のシルエット、天板のやわらかなフォルムが人気のRasmo。希少な国産オニグルミ材の温かみのある色味とデザインがよくマッチしています。

ハンドクラフトならではのこだわりを詰め込み、なだらかな曲線を描いて可愛らしくてウッディな雰囲気に仕上げています。シャープな円錐型の細脚にすることで、脚間距離を広めに確保。天板との相性も良く、サイズ感・色合いもバッチリです。天板の柔らかいフォルムとのバランスが絶妙な優しい雰囲気のコタツです。

脚の付け方によって、コの字脚と4本脚の2パターンのデザインが楽しめるSAI。冬以外にリビングテーブルとして使用する場合はコの字脚に、コタツとして使用するときは4本脚に、と使い方や気分に応じて変えることができます。

デザインは天然木の美しい木目を生かすためシンプルに、木質感を残すナチュラルな仕上げにこだわっています。 マットなブラック脚がピリッと引き締め、モダンさをプラス。 他の家具とも合わせやすいデザインです。樹種はオークとウォールナットの2種類、サイズは120cm・150cm・180cmの3種類から選べます。

日美株式会社には「NICHIBI WOODWORKS」の他に

もう一つオリジナルコタツブランドがあります。

その名も「Folivora」

フォリヴォラ、と読むこの名前は動物のナマケモノの学名が由来だそう。

「Folivora」が目指すのは

モダンで上質な暮らしとコタツの融合。

また、日美の新たな挑戦が始まりました。

モダンで上質な暮らしと、ゆるくだらっと寛ぐこと。

シックなインテリアが好きなことと、床でごろごろするのが好きなこと。

相反するように見えますが、本当にそうでしょうか?

どちらか選ぶのではなく、両立できたら最高だと思うから、

居心地のためにデザインを我慢しない。デザインのために居心地を我慢しない。

をモットーに真に居心地のいい場所を探求しています。

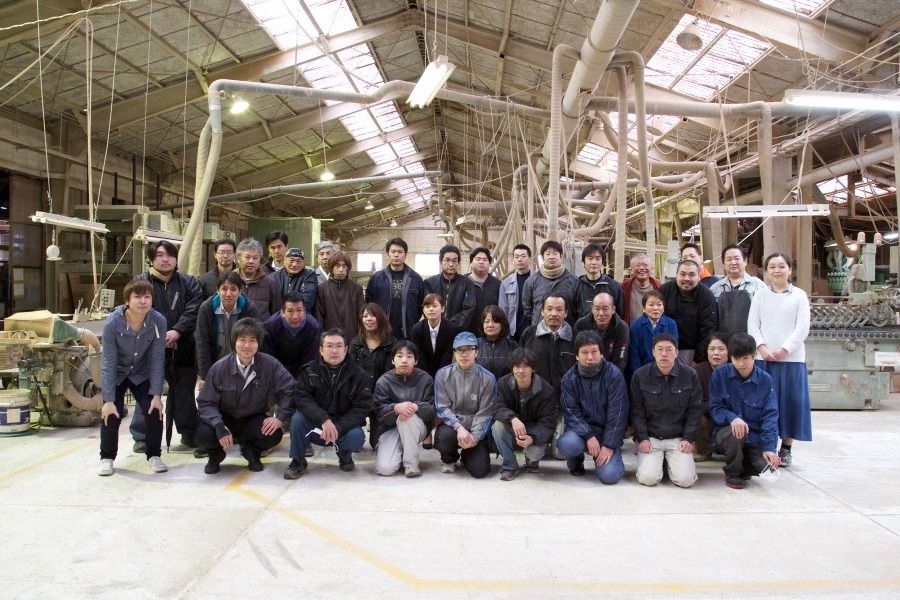

「日美らしさ」とは。

その問いに白井社長は

時代の変化とともに変わっていく新しい技術を

取り入れて、それをものにし、

高い品質やデザインを生み出してくれている

これまで苦楽を共にしてきたスタッフだと思っている

と話してくれた。

そんな「日美らしさ」3名にこだわっている点を伺いました。

職人歴7年。

日美株式会社に入社後は木取り一筋の頼れるリーダー。

前職は店舗什器の製作で材料選定から加工までを通して担当していたそうです。

多田さんの担当する「木取り」という工程は、

家具に使う木材を用途に合わせて

必要な長さにカットする工程です。

『「木取り」は1番最初の工程なので、作る商品のことはもちろん、各工程、最後の梱包まで流れとスケジュールを把握し、滞りなく進むよう準備しています。商品が出来上がった時にどんな木目が出るかは木取りで決まるし、加工していくうちに予想外の節や割れが出てしまうとやり直しになるし、材料も無駄になってしまうので、責任重大な工程。

成形や研磨の工程を重ねていくと、材料の状態では見えなかった、木目や節・割れが出てくるので、作るものに合わせて、加工が進んだらどんな表情が出るかを読むことが必要です。どこにどう使えば、求められている表情を出しつつ、いかにロスなく効率的に材料を使えるか常に考えながらやってます。』

自分の工程だけでなく、各工程の流れやスケジュールを把握して準備し、つくるものに合わせて使用する木材の表情や状態を見極めて、適材適所をカットする責任重大な工場のブレーン的な存在が多田さんの役割。

自分のところ(木取り)からスタートしたものが各工程を繋がって形になり、お客様のもとへ出発する時に1番やりがいを感じると多田さんは話します。

そんな多田さんが最近ハマっているのはゴルフの打ちっ放し。運動不足解消のために通っているそうですが、白井社長には多田さんで椅子の強度試験をするから体重を落とすなと言われているそうです(笑)

職人歴30年。現在はあらゆる木脚の加工全般を担当している佃さん。角材の状態からそれぞれの脚の形に加工して、最初の研磨までを行っています。

『1番こだわっているのは手触り感やな。角面まで触ってツルッと気持ちいい手触りになるように。また、寸法や角度を正確に。最近の商品は大体脚に角度ついてるし形もそれぞれ違うから大変なんよ。加工の後にも、研磨・塗装の工程があるので、寸法は完成時よりコンマ5mm(0.5mm)長くしてる。4本の脚の木の色はなるべく揃えたくて、木取りの方にもお願いしてるけどこれがなかなか難しくてねぇ。切り欠き部分(ネジを入れる場所)の精度は特に大事。ここが少しでも狂うと脚が綺麗に付かんくなるから。商品によっては、削る部分が多いから、削ったら白っぽすぎたりっていうのを見定めるのが難しいね。』

やはり一番にこだわるのはお客様がよく触れるものなので、手触り感。

当店にもコタツがありますがツルっと気持ちいい肌触りで、ついつい撫でたくなってしまう。

佃さんは仕事をしていてうれしい瞬間はないとのこと。理由はできて当たり前だから。

ネジを入れる場所の加工はコンマの世界で、とても繊細。狂うと組み上がりに問題が出てしまう非常に神経を使う作業。

それをできて当たり前だからと言い放ってしまう佃さん。私が考える職人のイメージそのものなお方でした。

今回お話を伺った日美株式会社の代表取締役社長さん。職人歴26年、加工・塗装・商品の企画開発全般を担当しています。

RUDEコタツの開発秘話にも出てきた、突板へのノコ入れ。

『そもそも突板にノコ入れをやろうと思ったのは、突板で無垢材のルードコタツのような表情を出したかったから。無垢の場合は、製材時の挽き肌に凹凸があり、それによって塗料の吸い込み具合が違うので表情が出るが、突板にはそれがない。ないならつければいいじゃないか、ということでスタートした。それしか思いつかなかったから(笑)0.23mmしかない突板に刃を入れる作業は、突板の層だけに傷を入れるというもの。少しでも手元が狂えば一瞬で突板がダメになる作業。スタートした年は、コツを掴むまでに50枚近くは突板をダメにしたと思う。作業のコツを掴むのと、突板屋さんがいい塩梅で貼れるようになるまで確認・検証を繰り返し、常にうまくできるようになったのは2年目から。』

でました。白井社長の”それしか思いつかなかったから。”(笑)それを試行錯誤で時間がかかってでもモノにし、実際に作ってしまう。そして他には真似のできない日美独自のものとなる。これが日美株式会社が国産のコタツ業界で残ってこれた所以なのでしょうか。

社長はこんなことも仰ってました。

『他に真似されるということは、他でもできるものであって、そこには何かが足りないんやと思う。日美ならでは、日美でしかできないところではないんだなという感じがします。だから常に真似されないようなデザインを求めているし、それを意識している。』

やはりこの業界、他に真似をされることは多々あるそうです。ただそれを嘆くわけではなく、自分達にしかできない事ではないから真似されるのだと置き換える、コタツと本気で向き合っているからこその捉え方であるように思いました。

そんな白井社長の仕事をしていて嬉しい瞬間は、スタッフが技を習得した時。

『自分を100%とするなら、スタッフには30%、多くて40%しか教えない。そこから本人が試行錯誤して、60%、70%できるようになったら嬉しい。そしたらもっと教えんとこうと思う。30%教えて、60%、70%までできるようになるということは、そこからまた30%、40%のそいつの努力によって、そいつの100%が出来上がるということ。俺の100%とそいつの100%は違う。それぞれの職人のかたちがある。俺のコピーはいらん。仮に俺がなんか違うと思っても、そいつのオリジナルが商品になってお客さんに受け入れられたら、観念せざるを得ない。』

でも心の中では、「まだまだやの」と思ってるそうです。(笑)

『コタツの将来は先細る。だから、コタツという名称・呼び名自体が嫌いなんですわ。

デザインコタツというカテゴリ?も世に知れ渡っていたが、所詮はコタツという暖房器具として扱われてしまう。

もっとインテリアとして捉えてもらいたい。ヒーターの機能はテーブルの付加価値として存在するんだ。という思いが強くなっていきました。』

コタツメーカーの社長でありながら、「コタツ」という名称が嫌いだという白井社長。

その理由は、「コタツ」という名前のせいで固定観念が先行し、いまだにインテリアとして、テーブルのバリエーションの一つとして捉えてもらえず、暖房器具の枠を脱しきれていないから。

確かに、これまで私自身がコタツに対して持っていたイメージは、おばあちゃんの家にあった昔ながらの暖房器具で、野暮ったいデザイン。

オシャレなインテリアの一部となり得るものとは考えていませんでした。

『コタツをデザインする時は、そんな未だ払拭しきれていない野暮ったいイメージを、いかに壊すか、世間のイメージを覆せるかを意識しています。』

それでもまだ、展示会に呼ばれるのは「コタツ」として。その度にまだまだだなと、奮起しているんだそうです。